咨询热线

0731-82785971

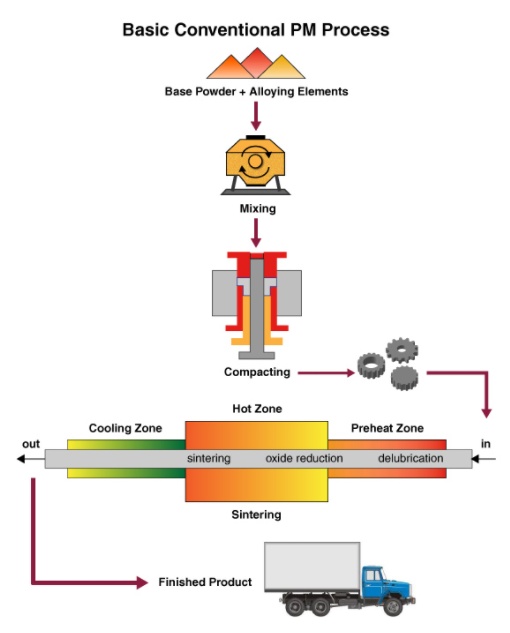

传统粉末冶金(PM)是通过制取金属或非金属粉末(或金属粉末与非金属粉末的混合物)作为原料,经过压制成形和烧结等工艺过程,制造金属材料、复合材料以及各种几何构造制品的工艺技术。

传统粉末冶金工艺流程(图源:MPIF)

粉末冶金产业的发展机遇是与汽车工业密切相关的,时至今日,汽车工业仍然是粉末冶金行业最关注的产业和最大潜力市场。从全球发达地区汽车行业使用粉末冶金零件的情况来看,粉末冶金零件中用于汽车工业的占比为北美70%左右、日本90%左右、西欧80%左右、我国55%左右。而这些粉末冶金汽车零件中的70%应用于发动机和变速箱。

近年来,新能源电动汽车的发展正逐步代替传统的燃油发动机汽车。当汽车采用电动机驱动,短期内,许多生产传统燃油发动机汽车用铁铜基粉末冶金零件的生产企业将面临销售直接下降的问题。但从长期来看,随着新能源汽车向着电动化、智能化方向发展,对材料的综合性能提出更高的要求,也为粉末冶金行业的发展提供了一个崭新机会。

铜合金材料

据国际铜业协会统计,传统汽车内燃机用铜23kg,混合电动汽车用铜40kg,插电混合电动汽车用铜60kg,电动汽车用铜83kg。

铜合金材料是指在纯铜中加入一种或几种其他元素的合金,其特点是具有优良的导电性、导热性、耐蚀性和耐磨性及高强度、耐疲劳性。铜合金材料可以用于制作新能源汽车上发电机、高压电缆线、开关装置、变压器等电器元件,也可以用于制作汽车上耐磨、耐腐蚀的零件如同步齿轮环、轴瓦、制动系零件等。随着新能源汽车的兴起,作为新能源汽车线束、电池附属配件、接插件理想的材料,铜合金材料必将广泛地应用于新能源汽车的散热系统、电子电力系统、制动系统及液压系统等,是汽车的重要元器件的关键基础原材料。

铝基复合材料

2022年6月28日,在湖北省武汉市举办的首届中国新能源智能网联汽车生态大会上,中国汽车工业协会发布2022中国汽车供应链优秀创新成果奖。湖南湘投金天铝业自主研发的“新能源乘用车铝基制动盘”成果,成功入围获奖。轻量化、节能减排……铝基制动盘的诸多优点,让它们成功替代传统铁盘,成为新能源汽车行业的应用新宠。多年来,湖南湘投金天铝业着力于研究粉末冶金工艺制造铝基复合材料制动盘,新能源汽车铝基复合材料制动盘,是团队通过创新性地采用粉末冶金工艺,成功产出的又一新成果。

新能源乘用车铝基制动盘(图源:科技日报)

测试显示,与铸铁制动盘相比,铝基复合材料制动性能,操控性能良好,无噪音、抖动、制动力不足等问题,并在轻量化、提升电效能、操控性和耐腐蚀等方面,有明显优势。替代新能源汽车铸铁制动盘后,仅制动系统一项,便可助力减重约15公斤。这意味着,以一辆500公里续航里程新能源乘用车为参考,相同续航里程可减少电池装载量3千瓦时。按年运行2万公里计算,1辆电动车就可节约用电约120度,相当于节约48千克标准煤,减少约120千克二氧化碳排放。100万辆电动车装载铝基复合材料制动盘后,每年可减排二氧化碳约12万吨。此外,铝基复合材料制动盘也提升了电池续航里程,以一台电动车减少成本约1000元估算,10万辆电动汽车可节约相关电池成本约1亿元。

软磁复合材料

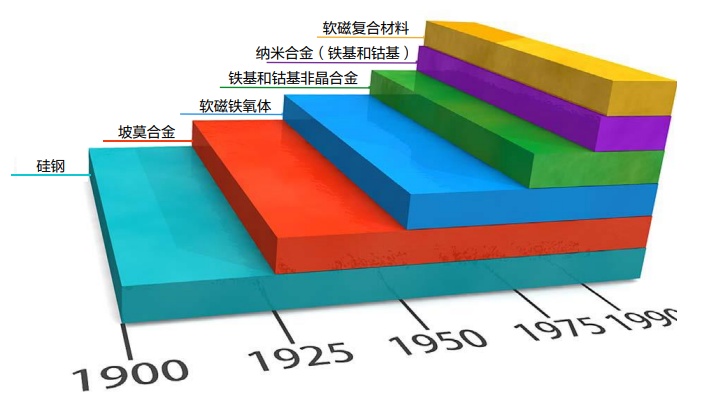

软磁性材料经历了几个发展阶段:从传统的软磁合金到软磁铁氧体材料,至20世纪70年代发展出了非晶/纳米晶软磁合金;粉末冶金技术催生新一代高性能软磁材料金属软磁粉芯(MPC),也被称为软磁复合材料(SMC)。金属软磁粉芯以金属软磁粉末为原料,经过绝缘包覆、压制成型和热处理等工艺制成磁芯元件,改善了金属软磁磁导率不够高的弱点。

软磁材料发展历程(图源:东方证券)

SMC是一种新型磁性材料,因其具有高饱和磁感应强度、低损耗的特点,被誉为“第四代”软磁材料,在高频电机、大功率高频开关电源变压器、高频大功率储能电感器等方面具有巨大的应用优势和广阔的市场前景。电动汽车中,软磁复合材料可用于主驱动电机和用于油泵和冷却泵的电机。伴随EV/绿色能源转型,电气电路功率传输与控制需求大幅提升,催化软磁复合材料需求及技术工艺快速迭代。软磁复合材料除了在光伏发电、变频空调等磁材应用的传统优势领域保持较高景气度,电动汽车、充电桩、储能等增量应用领域开始进入快速成长期。

钕铁硼永磁材料

当前新能源汽车驱动电机中较为常见的是交流电机中的永磁同步电机与鼠笼式异步感应电机,其中永磁同步电机在国内最为流行,装车占比达94%。

永磁同步电机采用的钕铁硼磁性材料具备优秀的磁力性能,在充磁后不用增加外部能量,可构建较强磁场,同时磁场具有永久特点,无需额外电路进行励磁(即给导体通电产生磁场),得以维持较小的体积和较轻的重量。在额定功率下,同样散热条件和绝缘材料的永磁同步电机的功率密度通常比感应异步电机的功率密度大2倍以上。

钕铁硼材料(图源:长鸿磁材)

碳陶复合材料

汽车和高速列车等现代交通工具的刹车材料经历了从石棉材料、半金属材料、粉末冶金材料到碳碳复合材料和碳陶复合材料的发展。

碳陶复合刹车材料是20世纪90年代发展起来的一种由碳纤维的三维毡体或编织体作为增强骨架,碳与碳化硅陶瓷连续基体的一类新型复合材料。碳陶制动盘与碳陶刹车片组成的制动对偶较有发展前景。电动化及轻量化趋势下,碳陶盘能够达到减重效果,降低里程焦虑。电动汽车与燃油车相比,虽然没有了发动机和变速箱,但是增加了电池组,重量相对于燃油车更重,因此新能源车减重任重道远,碳陶刹车能有效降低悬挂系统以下重量,能更好的地适配新能源车,降低里程焦虑。

我国粉末冶金技术与发达国家相比,虽然在技术水平上仍有一定差距,但是随着近年粉末冶金技术在新兴领域的应用,如5G通信、新能源汽车,使中国在这些方面已经走在世界的前列。

部分燃油汽车零部件市场的失去,必定有新的市场的产生。中国未来粉末冶金发展方向仍然将是围绕产业升级、进口替代和高质量发展的要求,不断开发和储备新技术、新工艺,并借助精益的自动化制造技术,适应节能环保的新时代要求,并朝着致密化、高精度、高密度、结构复杂、组件、提高磁电性能等方向发展。随着新技术、新工艺、新能源的涌现和突破,粉末冶金的产品的新应用领域将不断涌现,市场空间不断拓展。